新深絞り技術の開発で、車体骨格部品への適用拡大を目指す

2016年当社は、ホットスタンプで深絞り部品を加工できる新技術を開発しました。そして、この技術を活用した部品がホンダの北米向けシビックに採用され、同年7月よりユニプレスイギリス会社で量産を開始しました。世界的に燃費規制強化への対応が急がれる中、日系自動車メーカーは高強度で軽量化も図れるホットスタンプ部品の採用を増やしています。ホットスタンプの深絞り技術の開発に携わった中心的メンバーに、開発までの道のりを振り返ってもらいました。

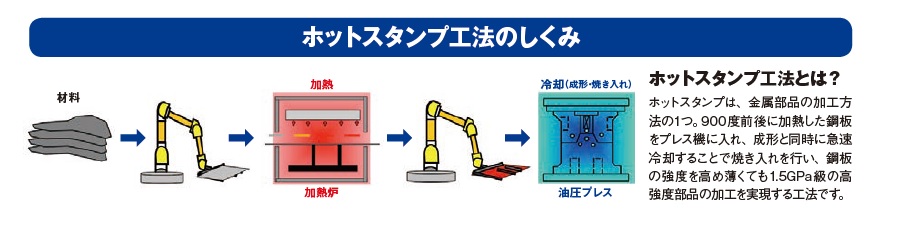

Productホットスタンプ工法

高強度・軽量化の両立に貢献するホットスタンプ部品、日系自動車メーカーが採用を拡大

当社は車体に要求される衝突安全性能やCO2排出量の削減・燃費向上のため、高強度化と軽量化の両立を目指して製品開発を進めています。ホットスタンプ事業もその一つ。ホットスタンプは、高品質なハイテン材の調達が難しい欧米自動車メーカーを中心に採用されており、グローバルでは世界最大手の自動車プレス部品メーカーであるゲスタンプ・オートモシオン社(スペイン)、国内では当社や東プレをはじめとするプレ ス部品大手メーカーが生産ラインを保有しています。

ホットスタンプは、鋼板を加熱・冷却するため生産性が低い、加熱コストが高いなどの一方で、超ハイテン材(1.2GPa)を上回る強度や冷間プレスでは成形が厳しい複雑な部品を1工程で成形できるという特長があります。しかし、当社が今まで生産してきたホットスタンプ部品は、折り・曲げなど成形が浅いフォーム成形がほとんどで、エクステンションフロントサイドメンバーのような ドロー成形で絞りの深い部品は、全く経験がありませんでした。

深絞り技術への挑戦が始まったのは2015年1月。まず初め に工法開発のための成形解析をスタートすると、板厚減少率などに苦しみながらも、約1ヵ月かかって、非常に限られた条件の中であれば成形できることが分かりました。ここで得たデータをもとに試作型を作ってトライしたのが3月でしたが、成形時に亀裂が入ってしまいました。そのため、新たな発想で工法を練り直すことにしました。

熱した材料は炉から出した瞬間から温度が下がり、冷えると成形ができない。しかし、金型と接する下死点でギュッと急冷しなければ強度も出ない。この矛盾をどう克服すべきか、試行錯誤の末、温度、成形スピード、金型、主にこの3つをカギとした新工法にたどりつきました。

Key Technologyドロー成形技術

2015年6月、新工法での再トライの結果、ドロー成形で初めて形になりました。シワ、メッキカスの金型への凝着など課題は山積みでしたが方向性はみえました。ライバルメーカーの製品を超える品質を目指し、更なる挑戦が始まりました。熱との戦いだったこのトライで成形スピードやスピードにあわせた最適な成形条件、メッキカスの問題、金型構造や材料の問題などさまざまな課題を、一つひとつみんなで潰していきました。最終的には、成形時の温度を均一化することで不良の発生を防ぎ、ベンチマークのライバルメーカーを超える品質の製品が完成しました。「モノづくりはユニプレスさんの方が上だね」と得意先からの評価も上々でした。

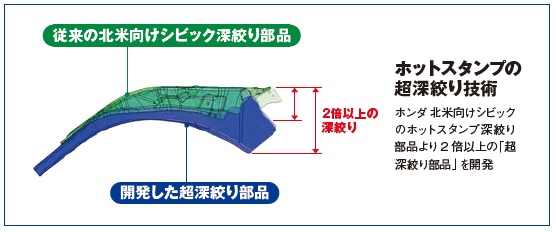

Achievement 従来比2倍以上のホットスタンプ超深絞りの実現

従来比2倍以上のホットスタンプ超深絞り部品を受注

この新技術を足掛かりに、ホンダのエクステンションフロントサイドメンバーの2倍以上の超深絞り部品の開発にも成功し、現在は 2019年発売予定の日産の新型車への搭載に向けて着々と準備を進めています。今後ホットスタンプが採用される車体部品は共通化が進み、グローバルで採用拡大が見込まれています。また、冷間プレスで作られていた部品の一部がホットスタンプ部品に置き換えられるケースが増えており、両方の生産に対応できなければコンプリート受注ができなくなってしまう場合もあります。冷間プレスと共にホットスタンプの技術を更に高めて、自動車メーカーのニーズに柔軟に対応できるよう取り組んでいきます。

Project Members Voices担当者たちの挑戦

解析

大渕宏二

解析センター 成形解析グループ

※所属部署、役職は2017年8月当時

どこにも負けない部品を目指し、技術を生かしきる方法を発見

ホットスタンプでの深絞り部品は当社として挑戦した事例がなく、まさにゼロからのスタートとなった今回の開発。手探りだったので最初は失敗もありましたが、解析データをもとにシミュレーションを行ったところ、炉から出した鋼板が冷える前にシワ押さえで成形し、金型の下死点で一気に冷却するとうまく成形できることが分かりました。基礎的な工法を確立した後は、より品質の高い部品を成形するにはどうしたらよいかという観点で、炉からプレス機への搬送時間やプレス速度の最適条件を導き出す実験を地道に続け、成功へとつなげていきました。

生産技術

内田智志(左)小川達弥(右)

生産技術開発センター プレス生産技術グループ

※所属部署、役職は2017年8月当時

部品成形後に急速冷却できる金型をつくり、生産性を向上

ホットスタンプ部品の生産性を向上させるには、高熱を帯びた金型を急速冷却して次の鋼板を素早く打てるようにすることが必要でした。冷却水を回す水路を効率的に配置しなければなりませんが、いくら冷却効率の高い水路を設計しても実際に金型を製作できなければ意味がないので、金型の生産性も含めた構造の検討にとても苦労しました。金型製作のメンバーとも積極的に意見交換をしながら設計を進め、結果として成形後のパネル冷却性が高い金型を製作できました。今後は更に冷却性を高め、生産性の向上に貢献できる金型を作り出していきたいと思います。

技術開発

芹澤 努

先行技術開発センター 車体グループ

※所属部署、役職は2017年8月当時

高品質な製品を量産できる最適条件を確立

今回担当した深絞り部品の開発ではさまざまな困難がありました。部品の成形には成功しても、鋼板にコーティングされたメッキのカスが金型に凝着して品質に影響が出る、うまく成形できたと思っても割れやシワが出るといったことがありました。深絞り部品は成形時に鋼板と金型との接触が増えるためですが、課題を一つひとつ分析していくと、加熱炉からプレス機への投入がわずか数秒遅れるだけで鋼板が冷えて割れやすくなることが判明。投入速度などを調整し、熱いうちに一気に成形することで問題を解決しました。試作や金型製作などで協力いただいた関連メーカーの支援があったからこそ、競合他社に負けない高品質な部品を作り出すことができました。